Table of Contents

Преимущества литья под давлением автомобильных пластиковых изделий по индивидуальному заказу

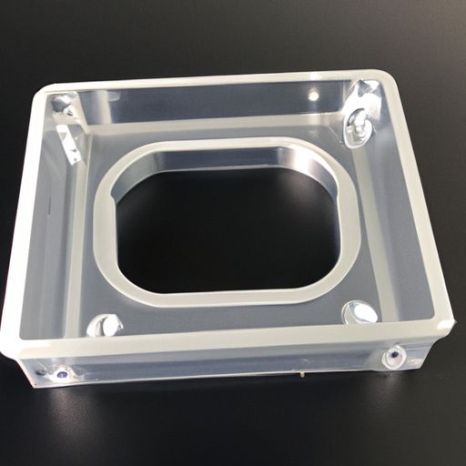

Литье под давлением по индивидуальному заказу — это производственный процесс, который включает впрыскивание расплавленного материала в форму для создания определенной формы или дизайна. Этот процесс обычно используется в автомобильной промышленности для производства пластиковых компонентов для транспортных средств. Производители могут создавать изделия из автомобильного пластика, изготовленные методом литья под давлением, используя различные материалы, включая пластики ABS, ПК и PA66.

Одним из ключевых преимуществ литья под давлением автомобильных пластиковых изделий является возможность создавать сложные формы и конструкции с высоким качеством. точность. Этот процесс позволяет производителям производить детали, адаптированные к конкретным потребностям автомобиля, обеспечивая идеальную посадку и оптимальные характеристики. Литье под давлением по индивидуальному заказу также позволяет производить детали стабильного качества и долговечности, что очень важно для автомобильной промышленности. Еще одним преимуществом литья под давлением автомобильных пластиковых изделий по индивидуальному заказу является возможность производить детали в больших количествах по относительно низкой цене. Процесс высокоэффективен и может быть автоматизирован для увеличения скорости производства и снижения затрат на рабочую силу. Это делает литье под давлением идеальным выбором для производителей автомобилей, стремящихся наладить массовое производство пластиковых компонентов для своих автомобилей.

Помимо экономии средств, литье под давлением по индивидуальному заказу обеспечивает гибкость с точки зрения выбора материалов. Производители могут выбирать из широкого спектра пластиков, включая ABS, ПК и PA66, для удовлетворения конкретных требований их автомобильной отрасли. Каждый материал обладает своими уникальными свойствами, такими как прочность, гибкость и термостойкость, что делает его подходящим для различных типов автомобильных деталей.

Литье под давлением также позволяет производить легкие детали, что важно для повышения топливной эффективности и экономичности. сокращение выбросов в транспортных средствах. Используя легкие пластмассы, производители могут помочь сделать транспортные средства более экологически чистыми без ущерба для производительности и безопасности. Это особенно важно в современной автомобильной промышленности, где экологичность является главным приоритетом.

Кроме того, литье под давлением позволяет производителям создавать детали с высоким уровнем детализации и качества поверхности. Это важно для автомобильной промышленности, где эстетика и функциональность одинаково важны. Литье под давлением по индивидуальному заказу позволяет производить детали с гладкими поверхностями, острыми краями и сложной конструкцией, гарантируя, что конечный продукт соответствует самым высоким стандартам качества и внешнего вида.

В целом, литье под давлением по индивидуальному заказу предлагает множество преимуществ для производителей автомобилей, стремящихся производить высококачественную продукцию. пластиковые детали для своих автомобилей. От возможности создавать сложные формы и конструкции с точностью до экономически эффективного производства деталей в больших количествах, литье под давлением на заказ является универсальным и эффективным производственным процессом. Выбирая правильные материалы и конструктивные характеристики, производители могут создавать изделия из автомобильного пластика, изготовленные методом литья под давлением, отвечающие конкретным потребностям их автомобилей и способствующие внедрению инноваций в автомобильной промышленности.

Сравнение пластиков ABS, ПК и PA66 при литье под давлением для автомобильной промышленности

Литье под давлением — широко используемый производственный процесс в автомобильной промышленности для производства пластиковых компонентов. Когда дело доходит до выбора подходящего материала для литья под давлением, производители часто выбирают пластики ABS, PC и PA66 из-за их уникальных свойств и характеристик. В этой статье мы сравним эти три типа пластмасс с точки зрения их пригодности для автомобильной промышленности. АБС, или акрилонитрил-бутадиен-стирол, является популярным выбором для литья под давлением в автомобильной промышленности. Он известен своей превосходной ударопрочностью, прочностью и термостойкостью. АБС-пластики также легкие и обладают хорошей стабильностью размеров, что делает их идеальными для автомобильных компонентов, требующих прочности и долговечности. Кроме того, АБС-пластикам можно легко придавать сложные формы, что делает их универсальными для широкого спектра автомобильных применений. С другой стороны, ПК или поликарбонат – еще один широко используемый пластик при литье под давлением для автомобильной промышленности. ПК-пластики известны своей высокой ударной вязкостью, термостойкостью и прозрачностью. Они также легкие и обладают хорошей стабильностью размеров, что делает их пригодными для автомобильных компонентов, требующих прозрачности и ударопрочности. ПК-пластики часто используются в автомобильном освещении, приборных панелях и компонентах внешней отделки из-за их превосходных оптических свойств и долговечности.

PA66, или Полиамид 66, представляет собой тип нейлонового пластика, который также используется при индивидуальном литье под давлением для автомобильной промышленности. . Пластмассы PA66 известны своей высокой прочностью, жесткостью и термостойкостью. Они также обладают хорошей химической стойкостью и стабильностью размеров, что делает их пригодными для автомобильных компонентов, требующих прочности и долговечности. Пластмассы PA66 часто используются в компонентах двигателей, топливных системах и подкапотных устройствах из-за их превосходных механических свойств и устойчивости к нагреву и химикатам.

При сравнении пластиков ABS, PC и PA66 для индивидуального литья под давлением в автомобильной промышленности важно учитывать конкретные требования к производимому компоненту. АБС-пластики идеально подходят для компонентов, требующих ударопрочности и прочности, таких как панели внутренней отделки и компоненты приборной панели. ПК-пластики подходят для компонентов, требующих прозрачности и высокой ударной прочности, таких как автомобильное освещение и приборные панели. Пластмассы PA66 лучше всего подходят для компонентов, требующих высокой прочности и термостойкости, таких как компоненты двигателей и топливных систем.

В заключение, пластики ABS, PC и PA66 обладают своими уникальными свойствами и характеристиками, которые делают их пригодными для индивидуального литья под давлением в автомобильной промышленности. При выборе подходящего материала для конкретного автомобильного компонента производители должны учитывать конкретные требования применения и выбирать пластик, который наилучшим образом соответствует этим требованиям. Тщательно выбирая правильный пластик для литья под давлением, производители могут гарантировать, что их автомобильные компоненты прочны, долговечны и надежны.