Table of Contents

Explorer le riche héritage des fabricants italiens de tricots : une plongée en profondeur dans la tradition et l’innovation

Au cœur de l’industrie italienne du tricot se trouve une tradition profondément enracinée transmise de génération en génération. Depuis des siècles, des artisans qualifiés confectionnent méticuleusement des vêtements en utilisant des techniques transmises de maître à apprenti. Cette tradition artisanale reste la pierre angulaire de la fabrication italienne de tricots, garantissant que chaque pièce porte la marque indubitable de qualité et d’attention aux détails.

L’une des matières les plus vénérées dans les tricots italiens est le cachemire, apprécié pour sa douceur inégalée et son toucher luxueux. La relation de longue date de l’Italie avec le cachemire remonte au XIIIe siècle, lorsque les commerçants ont introduit cette fibre pour la première fois dans la région. Depuis, les artisans italiens ont affiné leurs techniques, élevant la production de cachemire au rang d’art. Aujourd’hui, l’Italie est un leader mondial dans la fabrication de cachemire, avec des entreprises comme Loro Piana et Brunello Cucinelli établissant la norme d’excellence.

L’attrait de la maille italienne ne réside pas seulement dans son riche héritage, mais aussi dans sa capacité à adopter l’innovation. Si les techniques traditionnelles restent partie intégrante du processus de fabrication, les fabricants italiens de tricots sont également à la pointe des avancées technologiques. Des machines à tricoter de pointe aux logiciels de conception de pointe, l’industrie italienne du tricot allie harmonieusement tradition et innovation pour répondre aux exigences du marché moderne.

Ces dernières années, on a assisté à une tendance croissante vers des produits durables et éthiques. pratiques de fabrication au sein de l’industrie de la mode, et les fabricants italiens de tricots ne font pas exception. De nombreuses entreprises ont mis en œuvre des initiatives respectueuses de l’environnement, telles que l’utilisation de fibres biologiques et la réduction de la consommation d’eau, afin de minimiser leur impact environnemental. En outre, l’accent est renouvelé sur les pratiques de travail équitables, garantissant que les travailleurs sont traités de manière éthique et rémunérés équitablement pour leurs compétences.

Malgré les défis posés par la mondialisation et la fast fashion, l’industrie italienne de la maille reste résiliente, s’adaptant aux tendances changeantes tout en restant fidèle à ses racines. Des collaborations avec des designers renommés et des stratégies marketing innovantes ont aidé les fabricants italiens de tricots à rester pertinents sur un marché de plus en plus concurrentiel.

Alors que les préférences des consommateurs continuent d’évoluer, les fabricants italiens de tricots sont prêts à répondre à la demande de qualité, de savoir-faire et de durabilité. En adoptant la tradition et l’innovation, l’industrie italienne de la maille préserve non seulement son riche héritage, mais ouvre également la voie à un avenir plus durable et éthique.

En conclusion, les fabricants italiens de maille représentent l’incarnation de la tradition et de l’innovation dans le monde de la mode. Grâce à des siècles de savoir-faire et à un engagement envers l’excellence, ils se sont imposés comme leaders mondiaux dans la production de vêtements de haute qualité. En alliant techniques traditionnelles et technologies de pointe et en adoptant des pratiques durables, l’industrie italienne de la maille continue de prospérer dans un paysage de marché en évolution rapide. Si nous regardons vers l’avenir, une chose est sûre : le charme de la maille italienne perdurera pour les générations à venir.

Comprendre l’importance des tuyaux ronds galvanisés anticorrosion dans les paramètres d’usine

La corrosion constitue une menace persistante pour les composants métalliques, en particulier dans les environnements caractérisés par l’humidité, les produits chimiques et d’autres agents corrosifs que l’on trouve couramment dans les environnements industriels. Si rien n’est fait, la corrosion peut entraîner une dégradation structurelle, compromettant la sécurité, la fiabilité et l’efficacité opérationnelle des installations de l’usine. Conscients de ce défi, les ingénieurs et les fabricants se sont tournés vers des mesures anticorrosion telles que la galvanisation pour fortifier l’acier contre les assauts corrosifs.

La galvanisation implique l’application d’un revêtement protecteur de Zinc sur les surfaces en acier, formant une barrière qui protège le métal sous-jacent de la corrosion. éléments. Ce procédé améliore considérablement la résistance à la corrosion de l’acier, ce qui en fait un choix idéal pour diverses applications industrielles, notamment les systèmes de tuyauterie dans les usines. Le processus de galvanisation peut être exécuté par différentes méthodes, la galvanisation à chaud étant l’une des techniques les plus largement utilisées en raison de son efficacité et de sa durabilité.

Les tuyaux ronds galvanisés à chaud sont fabriqués en immergeant des tuyaux en acier dans un bain de zinc fondu. , assurant une couverture complète de la surface avec un revêtement de zinc uniforme. Ce processus méticuleux crée une liaison métallurgique entre le revêtement de zinc et le substrat en acier, offrant une protection contre la corrosion inégalée, même dans les environnements industriels les plus difficiles. En conséquence, les tuyaux galvanisés à chaud sont devenus synonymes de fiabilité et de longévité dans les infrastructures d’usine, offrant une solution rentable pour atténuer les risques liés à la corrosion.

L’une des principales applications des tuyaux ronds galvanisés à chaud en usine. se trouve dans des structures en acier à effet de serre. Les serres jouent un rôle essentiel dans l’Agriculture moderne, en fournissant des environnements contrôlés pour une croissance et une culture optimales des plantes. Cependant, les conditions humides et corrosives qui prévalent dans les serres peuvent constituer un défi important pour l’intégrité structurelle au fil du temps. Les tuyaux galvanisés à chaud relèvent ce défi en offrant une résistance supérieure à la corrosion, garantissant ainsi la durabilité et la longévité des cadres de serre.

Au-delà des applications en serre, les tuyaux ronds galvanisés anticorrosion sont largement utilisés dans divers environnements d’usine, notamment les usines de fabrication, les entrepôts et installations industrielles. Ces tuyaux servent de composants essentiels au transport de fluides, de gaz et d’autres matériaux essentiels aux processus industriels. En protégeant contre les défaillances induites par la corrosion, les tuyaux galvanisés contribuent à des opérations ininterrompues, à une sécurité améliorée et à une réduction des coûts de maintenance, renforçant ainsi la productivité et l’efficacité globales.

En plus de la résistance à la corrosion, les tuyaux ronds galvanisés à chaud offrent d’autres propriétés souhaitables, notamment haute résistance, résistance aux chocs et facilité d’installation. Ces attributs soulignent encore davantage leur adéquation aux environnements d’usine exigeants où la fiabilité et les performances ne sont pas négociables. De plus, les tuyaux galvanisés ont une longue durée de vie, minimisant le besoin de remplacements fréquents et les temps d’arrêt associés, optimisant ainsi la continuité opérationnelle et la rentabilité.

En conclusion, l’utilisation de tuyaux ronds galvanisés anticorrosion, notamment par galvanisation à chaud , joue un rôle central dans l’amélioration de la résilience et de la longévité des structures en acier en usine. En offrant une protection robuste contre la corrosion, les tuyaux galvanisés garantissent l’intégrité des infrastructures critiques, les protégeant ainsi contre les défaillances structurelles et les perturbations opérationnelles. Alors que les usines continuent d’évoluer et de se développer, l’importance d’utiliser des matériaux résistants à la corrosion comme les tuyaux galvanisés ne peut être surestimée, soulignant leur rôle indispensable dans le maintien du progrès industriel et de la prospérité.

In the realm of industrial infrastructure, the integrity and durability of materials used are paramount. Among the various components crucial for ensuring structural resilience and longevity, the choice of piping material stands out as particularly significant. In this context, anti-corrosion galvanized round pipes emerge as a cornerstone element in factory settings, offering a robust solution to combat corrosion and enhance the longevity of Steel Structures.

Corrosion poses a persistent threat to metal components, particularly in environments characterized by moisture, Chemicals, and other corrosive agents commonly found in industrial settings. Left unchecked, corrosion can Lead to structural degradation, compromising the Safety, reliability, and operational efficiency of factory facilities. Recognizing this challenge, engineers and manufacturers have turned to anti-corrosion measures such as galvanization to fortify steel against the corrosive onslaught.

Galvanization involves the application of a protective zinc coating to steel surfaces, forming a barrier that shields the underlying metal from corrosive elements. This process significantly enhances the corrosion resistance of steel, making it an ideal choice for various industrial applications, including piping systems in factories. The galvanization process can be executed through different methods, with hot-dip galvanization being one of the most widely employed techniques due to its effectiveness and durability.

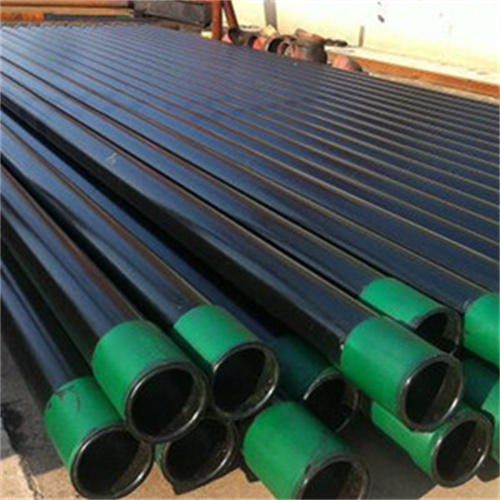

Hot-dip galvanized round pipes are manufactured by immersing Steel Pipes into a bath of molten zinc, ensuring complete coverage of the surface with a uniform zinc coating. This meticulous process creates a metallurgical bond between the zinc coating and the steel substrate, providing unparalleled corrosion protection even in the harshest industrial environments. As a result, hot-dip galvanized pipes have become synonymous with reliability and longevity in factory infrastructure, offering a cost-effective solution for mitigating corrosion-related risks.

One of the primary applications of hot-dip galvanized round pipes in factory settings is in greenhouse steel structures. Greenhouses play a vital role in modern agriculture, providing controlled environments for optimal plant growth and cultivation. However, the humid and corrosive conditions prevalent in greenhouse environments can pose a significant challenge to structural integrity over time. Hot-dip galvanized pipes address this challenge by offering superior corrosion resistance, ensuring the durability and longevity of greenhouse frameworks.

Beyond greenhouse applications, anti-corrosion galvanized round pipes find widespread use in various factory settings, including manufacturing plants, Warehouses, and industrial facilities. These pipes serve as critical components in conveying fluids, gases, and other materials essential for industrial processes. By safeguarding against corrosion-induced failures, galvanized pipes contribute to uninterrupted operations, enhanced safety, and reduced maintenance costs, thus bolstering overall productivity and efficiency.

In addition to corrosion resistance, hot-dip galvanized round pipes offer other desirable properties, including high strength, impact resistance, and ease of installation. These attributes further underscore their suitability for demanding factory environments where reliability and performance are non-negotiable. Moreover, galvanized pipes boast a long service life, minimizing the need for frequent replacements and associated downtime, thereby optimizing operational continuity and cost-effectiveness.

In conclusion, the utilization of anti-corrosion galvanized round pipes, particularly through hot-dip galvanization, plays a pivotal role in enhancing the resilience and longevity of steel structures in factory settings. By providing robust protection against corrosion, galvanized pipes ensure the integrity of critical infrastructure, safeguarding against structural failures and operational disruptions. As factories continue to evolve and expand, the importance of employing corrosion-resistant materials like galvanized pipes cannot be overstated, underscoring their indispensable role in sustaining industrial progress and prosperity.